munkadarab hordozó AZONOsítása HÁTSÓ légelvezető GYÁRTÁSAKOR

Az autóipari beszállító EuWe a munkadarab hordozót a Turck BL ident RFID rendszerével azonosítja be a gyártószigeten elhelyezkedő hátsó légelvezetőket készítő gyártógépen

Speciális gépek összekapcsolt gyártási folyamatainak megvannak a maga hátrányai: Az egyik állomásnál történő megállás szinte azonnali leállást okoz a teljes gépsoron. Intelligens puffer szakaszokkal biztosítani lehet a zökkenőmentes gyártást, azonban legtöbb esteben csak a munkadarabok egyedi azonosításával valósítható meg. Az autóipari beszállító EuWe Eugen Wexler GmbH & Co. KG bevezette a rendszert egy új, hátsó légelvezető egységeket gyártó gyártóüzemben – felhasználva a Turck BL ident RFID rendszerét.

Hátsó légelvezető a BMW részére

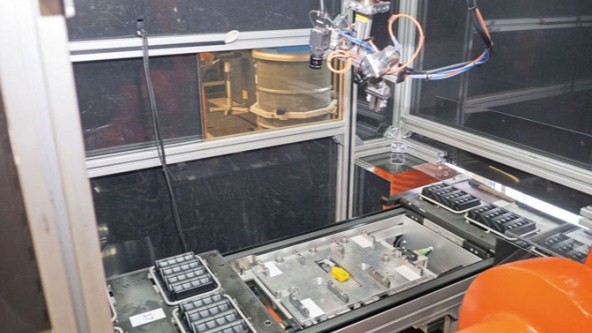

Az EuWe vállalat 2014-ben kezdte el meglévő gyártási kapacitását kibővíteni egy másik speciális géppel, amivel a BMW részére tudnának hátsó légelvezetőket gyártani. A rendszert szigetszerű gyártásnak nevezték el, mivel több egyedi gyártószigetet tartalmaz. Az nyers vázat előállító fröccsöntő gép a folyamat elején helyezkedik el. Egy szállítószalag szállítja a vázat az ultrahangos hegesztő álláshoz, ahol a félkész termékhez hozzáerősítik a terelőlapokat. A következő állomáson egy kamera ellenőrzi a hegesztési hibákat. A folyamat utolsó lépésében egy robot tömítőhabot visz fel az átfordított kieresztőkre. A robotkaron elhelyezkedő speciális világítással támogatott kamera ellenőrzi a munkadarab alakját, illetve a tömítőhab konzisztenciáját és mennyiségét.

Összekapcsolt rendszerek hátrányai

A kérdést úgy is fel lehet tenni, hogy mi a legjobb módszer a folyamatban résztvevő munkadarab hordozók azonosítására. Robert Ullmann, automatizálási mérnök, egy meglévő üzemben már tapasztalatokat szerzett munkadarab hordozók azonosításában. Az előző üzemben EuWe hagyományos közelítés kapcsolók használatával valósított meg összekapcsolt rendszert. Azonban a munkadarab hordozó láncot nem lehetett megszakítani. Ez volt a legnagyobb hátránya az összekapcsolt rendszernek. Nincs lehetőség puffer szakasz beiktatására, ami kompenzálná a folyamatban beállt késlekedéseket. Ennek a tapasztalatnak a birtokában Ullmann azt is javasolta, vezessenek be RFID-t használó munkadarab hordozó azonosító rendszert is a második hátsó légelvezető gyártósorra.

A kompakt kivitel egyszerűsíti a felszerelést

“Megvizsgáltunk más RFID beszállítót a Turck mellett. Ez a beszállító azonban csak hengeres RFID olvasó/író fejekkel rendelkezett” mondja Ullmann magyarázatként, miért a Turck-ot választották. Az EuWe lapos, négyszögletes TN-Q14-0.15-RS4.47T olvasó/író fejet használ, melyet a gyártószigeten optimálisan, a rögzítőelemek közepén lehet elhelyezni. A kör alakúr TW-R50-B128 adathordozó a paletta közepére lett felszerelve.

Egyszerű integráció a kontrollerrel

“A Turck RFID rendszer integrálása a kontrollerbe nagyon egyszerű volt. Semmilyen speciális program blokkot sem kell a PLC szoftverbe beépíteni annak érdekében, hogy az RFID nyelvét lefordítsa a kontroller nyelvére. A kontroller kezelőfelületét közvetlenül tudom működtetni. Az információ egyszerűen PLC kimenetére kerül, majd onnan a munkadarab hordozóra” méltatja Ullmann a BL ident RFID integrálását Siemens S7 kontrollerbe.

Az RFID rendszer a folyamatban megjelenő mindegyik munkadarab hordozót nyolcszor azonosítja be. A PLC a hibás folyamat lépéseket egy adatbázisba írja, ami összekapcsolja az adott bejegyzést a hozzátartozó munkadarab hordozóval, valamint a hordozón elhelyezkedő hátsó légelvezető pozíciójával. Az adat a Turck BL20 multiprotokoll gatewayen keresztül, Profineten éri el az S7-es vezérlőt.

- Autógyártás

- A lézeres szenzor érzékeli a fényes fémlemezhengereket az akkumulátorgyártásban

- IP67 Hybrid Module Processes Safety Signals

- Motorok állapotmonitorozása

- Felhőalapú szintfigyelés

- Présműhely

- Body Shop

- Festőműhely

- Végszerelés

- Powertrain

- Area Guarding for Robotic Cells

- Termékcikk szintű felismerés UHF RFID-val

- Sikertörténetek

- Decentralized Safety Technology for Modular Production

- RFID és I/O modulok biztonságos szerszám-cseréhez

- IO-Link a vezetékes hangtompító gyártásban

- Munkadarab hordozó azonosítása hátsó légelvezető gyártásakor

- Hegesztési anyák érzékelése

- RFID nyomonkövethetőség

- RFID a motorgyártásban

- Lökhárító gyártás azonosítással

- Megoldások festőműhelyeknek

- Hegesztő és összeszerelő állomások érzékelői

- Szögjeladók összeszerelő rendszerekhez

- Tool Identification

- Pick-to-Light a lökhárító összeszerelő állomáshoz

- RFID azonosítás befecskendező fúvókákhoz

- RFID a karosszéria műhelyben

- IO-Link segíti a differenciálmű gyártást

- Vegyipar

- Energiaipar

- ÉLELMISZERIPAR

- Állapotmonitorozás tároló helyiségekben

- Tészta vastagság szabályozás a hengerlő gépben

- Élelmiszer tárolók azonosítása

- Konténer ellenőrzés

- Szelep pozíció érzékelése

- Csőkönyökök érzékelése

- Csokoládé öntőformák azonosítása

- Sikertörténetek

- Érintésmentes forgóforgójeladó a burgonya feldolgozásban

- UHF RFID az élelmiszer elosztó központban

- RFID a csokoládé gyártáshoz

- I/O gyűjtés élelmiszeripari berendezésekhez

- Terepi I/O rendszer a desztilláló üzemben

- RFID és autokláv

- Áttekinthetőség a csokoládégyárban

- IP67 tápegységek szállítószalagokhoz

- Azonosítás élelmiszer termékek tárolásánál

- Logisztika

- NEHÉZJÁRMŰIPAR

- Permetezőgépek csatlakozó-hálózatának elemei

- Szögelfordulás-mérés permetezőgépeknél

- Anyagáramlás-figyelés egy betakarító kombájnon

- Gém szöghelyzetének meghatározása

- Tűzoltófülkék megvilágítása

- Kéttengelyű dőlésmérés egy betakarító kombájnon

- SIKERTÖRTÉNETEK

- Pozíciómérés RFID és enkóder segítségével

- I/O blokkmodulok Szuper Jachton

- Kopásmentes forgójeladó az úszókotrón

- I/O a por elnyomásához

- Szekrény hűtése

- Gyorsleválasztós csatlakozástechnika

- Automatizálási megoldások szélsőségesen hideg környezethez

- Remote I/O darukhoz

- Ipari nehézfémek emelése

- Hullámvasút pozíció érzékelése

- Nehézjármű-ipari megoldások

- Pontos helymeghatározás

- Kritikus szögérzékelés

- Szögérzékelő érzékeli a platform emelését

- OLAJ- ÉS GÁZIPAR

- Csomagolóipar

- GYÓGYSZERIPAR

- Félvezetőipar

Select Country

Turck worldwide

-turck-image-turck-image.jpg)

-turck-image-turck-image.jpg)

-turck-image-turck-thumbnail.jpg)

-turck-image-turck-thumbnail.jpg)